啤酒精酿工厂设备、管道、环境清洁消毒卫生工程至关重要,是关系到产品质量的决定性因素。无论麦芽、酒花、酵母和水品质再好,放在一套被污染的设备和管道里,是不可能生产出口味纯正的啤酒。特别是随着精酿啤酒生产自动化程度的提高,设备中存在大量的自动阀门、检测仪表仪器以及固定的无法拆卸的硬连接管道,这都给CIP系统的配置提出了更高的要求。

CIP清洗消毒是个系统工程,不是配置一个好的CIP站就能完成设备及管道的清洗消毒工作,还需要与被清洗设备及管道的密切配合,才能达到最佳的清洗消毒效果。同时所使用的水、能源(包括电能和热能)、清洗消毒添加剂的消耗最低,这才是精酿啤酒工厂一套完美的CIP系统。本文主要根据现代CIP清洁技术和方式,阐述糖化工序CIP系统的基本配置要求。

1 糖化设备清洗技术和要求

糖化系统在啤酒精酿工厂里属于热区,物料基本在50至100度间运行,因此糖化CIP系统主要考虑是清洗的问题,也有小部分比如冷麦汁管道需要同时考虑清洗和杀菌消毒的问题。CIP系统的基本要求是把最佳温度和压力的清洗液送到容器和管道中并按规定的步骤和时间完成清洗过程。糖化工序的物料和水容器以及物料管道都要求可以单独的循环清洗。

1.1清洗溶液:主要依靠2-3%的碱液(NaOH)进行热清洗和使用2.5%的磷酸清洗液进行冷清洗。

1.2清洗步骤及时间:预冲洗:10-20min,可间歇2-3次冲洗(可以使用回收水)

清洗:长循环40-60min短循环20-30min

冲洗:10-20min先使用热水后使用常温水(后期冲洗水回收作为下次清洗的预冲洗水)

检测:无碱、酸液残留

1.3清洗温度:对于糖化设备和管道CIP碱液温度为82度(注意控制循环清洗时回水温度要求达到82度),酸洗适于常温下进行。

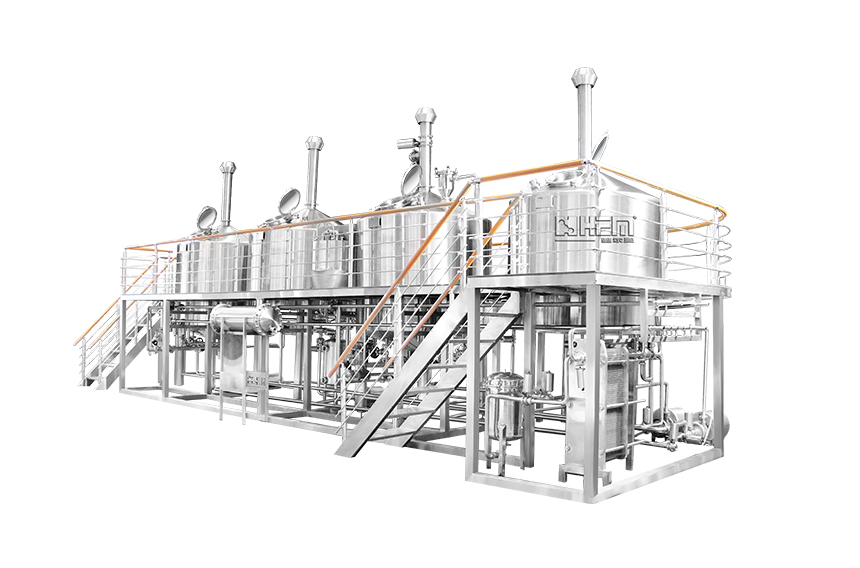

2 糖化CIP站的配置

糖化CIP站由罐、泵、换热器、过滤器、分配器、管道阀门和仪器仪表等组成;附图1为一套完整的CIP站的流程图。

2.1罐:通常配置2只罐包括回收水罐和碱罐或4只罐包括回收水、碱罐1、碱罐2和酸罐。罐的容积设计同CIP液供和回的管路容积有关,设计合理的CIP罐可以减少设备成本以及蒸汽和清洗剂的消耗;CIP罐要求有自清洗功能。

2.2泵:CIP供泵采用离心泵,泵的流量设计同容器清洗的洗球或洗罐器要求的流量以及洗涤液在管道内要求的流速有关,泵的扬程设计同容器清洗的洗球或洗罐器要求的压力以及CIP供管道的长度、高度和管道上的管件阀门数量有关。CIP回流泵采用自吸泵,可以将容器及CIP回流管道内的CIP液自吸输送,使容器内无积液残存。

2.3换热器:用于CIP液的加热(包括热水和碱液的加热)可以采用列管式或板式换热器,列管式优点不易堵塞但热效率低,现在大都采用板式换热器。

2.4过滤器:采用带反冲洗的过滤器,安装在CIP回流管路上,糖化系统中有些部位比如糊化锅和煮沸锅会有大颗粒清洗物,极易堵塞过滤器,流量下降时应及时反冲过滤器。

2.5分配器可以是手动的接管板或自动的阀阵形式,分配器把CIP液分配到需要清洗的容器和管道,这里需要说明的是CIP分配器位置一定要距离需要清洗的容器和管道比较近,一般放置在车间的中心区域,距离CIP站可以远些。

2.6仪器仪表:每个锅槽配置人孔门开关及CIP清洗指示灯;CIP碱罐和回收水罐配置温度和液位传感器,CIP酸罐配置液位传感器;CIP供泵出口配置压力传感器、电磁流量计;CIP返回管线配置电导率、PH计、流量开关和温度传感器;过滤器的进出口配置压力显示。

3 糖化设备的清洗及频次

糖化设备的清洗效果同洗涤器的选则息息相关,一般有洗球和洗罐器可以选择。洗罐器是冲击清洗的工作方式:利用轴向和径向两个异步旋转的结合形成了360度球面高压清洗模式,可快速清洗整个被清洗容器的内表面的每一个点,效率高,清洗时间短,洗罐器入口压力控制在4到8bar 之间。清洗球是流动清洗的工作方式:喷到容器上部和筒体的液体沿罐壁像降膜一样流下,溶解于洗涤剂中的脏物颗粒被降膜冲掉,清洗球压力要求控制在1.5到2.5bar 之间,其最大的优点是免维护,目前小直径的精酿啤酒的糖化容器一般都配置洗球对各锅槽进行CIP清洗,但很多设备制造厂家,忽视洗球型式、数量和安装位置的选择,导致局部清洗不彻底,尤其是内部有机械装置的部位。如果有条件建议配置洗罐器,会得到不一样的清洗效果,并且可以降低能源和清洗剂的消耗。

建议清洗频次:在连续生产的情况下

每日(或每8锅)清洗:糊化锅,煮沸锅,麦汁冷却器

每1周(或每56锅)清洗:糖化锅、过滤槽

每月(或每240锅)清洗:暂存槽、漩涡沉淀槽

对于不连续生产,停机后和开机前都要进行清洗。

4 糖化管道的清洗及频次

管道的清洗要求CIP液以一定的流速在管道内紊流冲刷清洗。因此对于管道的清洗有2个重要因素:一是CIP液在管道内保持一定的流动速度,二是CIP液在管道流动时需建立紊流。管道内CIP液流速要求:大于DN150的管道1m/s;DN150-DN100的管道2m/s;小于DN100的管道3m/s,这样才能使CIP液保持紊流状态,达到一个好的清洗效果。

建议清洗频次:在连续生产的情况下

每日(或每8锅)清洗杀菌:冷麦汁管道

每月(或每240锅)清洗:醪液和热麦汁管道

对于不连续生产,停机后和开机前都要进行清洗。

5 糖化特殊部位的清洗

5.1煮沸锅内加热器的清洗:煮沸锅内加热器采用列管式,麦汁走管程,蒸汽走壳程,如果没有麦汁预热系统,麦汁刚开始加热时约为74度,蒸汽温度约为130度,温差大而且麦汁在列管内流动速度慢,易产生焦糊,粘在加热器的内表面,影响加热效率,需要定期清洗。清洗的频次与温差、内加热管的设计长度和表面光洁度相关。内加热器的清洗方法有二种,一种是采用洗球喷冲方式:在内加热器上部和下部根据加热器直径的不同,安装多个洗球,分别从上部和下部冲洗加热器,同时在导流筒和分配伞也需要安装洗球进行清洗;第二种方法是采用煮碱的方式,煮沸锅加入没过内加热器的碱液,然后打开蒸汽加热,使碱液在内加热器里循环喷冲,这种方式清洗时间短,清洗效果好,但是需要碱液量较大,需配置容积大的碱罐。

5.2过滤槽筛板下的清洗:过滤槽内安装的洗涤器无法直接清洗到过滤槽底板,因为中间隔着过滤筛板,过滤筛板与过滤槽底板之间的距离为20-30mm,空间有限,只能安装特制的清洗喷嘴,喷嘴一般以一定角度(150-180度)喷出洗涤液,冲刷过滤槽底,喷嘴设计有单向阀防止麦汁从喷嘴流出,喷嘴设计的数量与槽底的麦汁收集口数量相同,并一一对应,喷嘴安装时注意每个喷嘴喷出洗涤液的方向要一致,按照一个方向(逆或顺时针)形成旋流。

6 糖化设备的清洗

对于2吨以下的2器或3器的小型糖化设备,建议可以同发酵系统使用一套CIP站。也可以不设CIP站,每个锅槽配置自循环CIP管道,采用煮碱自循环的方式进行清洗。方法如下:,在可以加热的锅(糖化或煮沸锅)内配好浓度为2-3%的碱液,为了安全起见建议使用常温水配碱再加热到82度,开启物料泵进行循环清洗,清洗时间到后再泵入下一个容器继续循环清洗,清洗完毕后碱液不回收直接排入污水处理系统。碱洗完毕后再用清水循环清洗至无碱液残留。如果不连续生产,停产后用热碱清洗,投料前用热水清洗。

一套好的精酿啤酒糖化设备,绝不仅仅是可以完成糖化工艺步骤,CIP清洗也是关键工序,有的设备在CIP过程中消耗大量的电、热能、水及清洗剂还是达不到满意的清洗效果,这同糖化设备的卫生设计、设备加工的内表面光洁度、管道安装有无清洗死角以及阀门、仪表、换热器、泵选型都息息相关,同时啤酒工厂CIP清洗工艺制订和洗涤剂选择等因素也非常重要,因此,要达到一个完美的CIP效果需要设备设计制造安装企业、啤酒精酿工厂、洗涤剂生产企业的共同努力来完成。